精密機械加工

私たちの強み

加工から検査まで確かな技術を持った社員がいることに加え、最新設備による高精度・高品質の生産力と、県内外に多くの協力工場があり、一部の加工だけでなく材料手配から組み立てまで一気通貫した加工が可能です。

1

複雑かつ精密な

加工にも対応

横形・立形MC・NC・複合旋盤・円筒・立形研削盤・ガンドリルなど多種類の設備を保有しており、複雑な加工にも対応。

2

精密な検査

大型三次元測定機と機械検査1級技能士による精密な検査や、非破壊検査レベル2資格者による素材や溶接部の非破壊検査が可能。

3

一貫加工による

低コストの実現

部品加工に加えて、材料手配から組み立て、めっき処理などを一貫して対応できるため、工程や納期の圧縮を実現。

代表的な加工技術例

様々な加工に使われる工作機械の部品、スマートフォン等の電子製品に使われる半導体の製造装置部品等、1/1000ミリ単位の精度に応える様々な加工技術を持ちます。

長尺ロール シャフト加工

最大3メートルまでの長尺ロールを振れ止め付きNC 旋盤・円筒研磨機を使用し、径・同芯度・円筒度等、幾何公差をミクロン単位にて高精度で仕上げます。

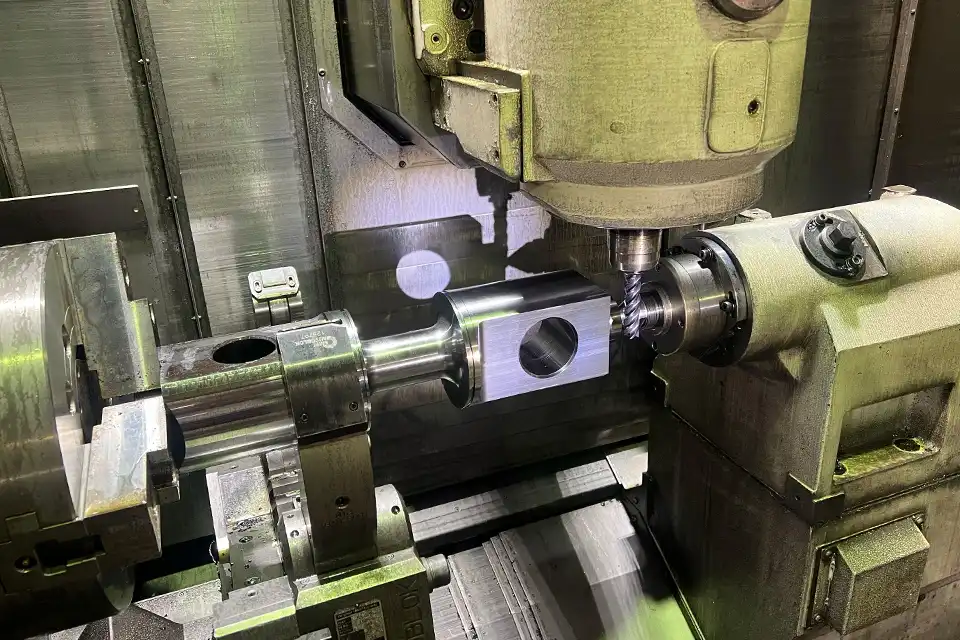

旋盤ミーリング複合加工

芯間3メートルまでのものを、軸芯と各孔、面の工程を同時に加工することが可能です。

大径リング精密加工

径φ1250ミリまでのリングを立形旋盤・立形研磨機によって高精度で仕上げます。

大径クイル突き出し等によるマシニング加工

BAR(W軸)付きの800型横形MCによる奥深加工が可能です。

保有設備

当社では、お客さまの幅広いニーズに対応できるよう、様々な種類の最新設備を導入しています。

機種

メーカー

型式・機名

加工サイズ

NC旋盤

オークマ

LB45 他

φ550 × 2,000L

MAZAK

ST500-2000,3000

φ600 × 2,000L、3,000L

立形NC旋盤

東芝機械

TUE-150S 他

Φ2,000 × 900L

複合機

MAZAK

INTEGREX e-420HⅡ

φ630 × 3,000L

MAZAK

INTEGREX i-450H

φ610 × 2,500L

立形MC

オークマ

MILLAC852VⅡ他

2,050 × 850 × 750

オークマ

MCV-AⅡ

4,000 × 2,000 × 1,150

5面加工機

オークマ

MCR -A5C

5,200 × 2,500 × 1,650

横中ぐり盤

東芝機械

BTD-110R16

2,000 × 1,500 × 1,450 / W 450

横形マシニングセンタ

MAZAK

NEXUS-6000Ⅱ他

800 × 800 × 800

ニイガタマシンテクノ

HN63E-P6、HN80DⅡ-BAR 他

1,530 × 1,000 × 1,020 / W 530

5軸 MC

MAZAK

VariAxis200(500)

510 × 510 × 460

円筒研削盤

ジェイテクト

GE6i-160

φ560 × 1475L

シギヤ精機

GP30B、GP45D 他

φ450 × 3,000L 迄

内面研削盤

シギヤ精機

GPL-62 C100Ⅱ

φ320 × 500L

立形研削盤

太陽工機

バーチカルメイト 55、85,125

Φ1,250 × 650L 迄

平面研削盤

岡本工作機械

PSG-64DX

600 × 400 × 220

ガンドリル

東芝機械

BTD-110R16

540 × 240 × 1,000

ロボット

FANUC

M20iD

切断機

アマダ

PCSAW-330

3次元測定機

Mitutoyo

CRYSTA-Apex S123010

1,200 × 3,000 × 1,000

超音波探傷器

三菱湘南

エレクトロニクス

UI-25

品質管理

当社では、恒温室で大型三次元測定機を使用しており、寸法や幾何公差を厳密に測定することが可能です。また、非破壊検査(PT・UT)では、レベル2の検査を行えます。

3次元測定機

3,000 × 1,200 × 1,000の3次元測定器を使用し、1級検査技能士による測定検査を行います。

非破壊検査

レベル2資格者による素材、溶接部非破壊検査です。素材内部のキズ、欠陥の位置や大きさを測定します。

技能関連資格保有者

-

普通旋盤作業 2級

1名

-

数値制御旋盤 1級

13名

-

数値制御旋盤 2級

1名

-

マシニングセンター作業 1級

11名

-

マシニングセンター作業 2級

8名

-

フライス盤作業 2級

2名

-

円筒研削盤作業 2級

4名

-

CAD利用技術 1級

1名

-

CAD利用技術 2級

1名

-

一般熱処理作業 2級

2名

-

浸透探傷試験(PT) レベル2

2名

-

超音波探傷試験(UT)レベル2

2名

-

機械検査 1級

1名

製造の流れ

1

ご注文

お客様からご注文書を受領し、詳細を確認した後、正式に発注を承ります。製品仕様や納期などのご要望をしっかり明確にして進めていきます。

2

材料発注 / 支給

ご指定いただいた材料を手配、またはお客様から支給いただいた材料を受け取ります。品質確認を行い、次の工程に進めます。

3

旋盤・マシニング・研磨

材料を所定の形状や寸法に加工します。この工程では、旋盤やマシニング加工、必要に応じて研磨などを行い、製品に求められる精度を実現します。

(めっき加工)

加工された材料に表面処理を施します。お客様の仕様に応じて、適切なメッキ種別を選択し、均一かつ高品質な仕上がりを追求します。

4

研削

微細な削りを繰り返すことで、部品の形状や仕上がりを正確に整えます。この工程により、部品の精度と品質を最終段階まで仕上げていきます。

5

検査

完成した製品を検査します。外観、寸法、性能などが仕様通りに仕上がっているかを確認し、お客様に安心していただける品質を保証します。

6

出荷

検査を無事に終えた製品は、一つひとつ丁寧に梱包を行います。輸送中の安全を考慮しながら製品を梱包し、安全にお客様へお届けする準備をします。

※試作品製造がある場合は、ご注文後に試作品を作成、内容をご確認頂き次第、本申込・本製造へ進ませて頂く流れとなります。

ご注文・お問い合わせ

弊社事業・サービスに関するご質問や、ご注文・試作のご依頼に関するお問い合わせは下記よりお願いいたします。